レーザー洗浄と酸洗いは、金属表面を処理する 2 つの異なる方法です。レーザー洗浄は、レーザー発生器から発せられるレーザー光線を使用して高エネルギーを発生させ、錆を除去し、塗装を剥離し、コーティングを除去する金属表面処理プロセスです。酸洗いは、金属の表面から錆、汚れ、不純物、汚染物質を除去するために使用される処理方法です。

酸洗い

酸洗シートは高品質の熱延板を原料とし、酸洗装置により酸化皮膜を除去し、トリミングして仕上げたものです。プレート間の中間製品は、表面品質と用途要件の確保を前提としており、ユーザーは調達コストを効果的に削減できます。

酸洗いシートの利点

1. 熱間圧延酸洗板の表面酸化鉄スケールが除去されているため、表面品質が良好であり、鋼の表面品質が向上し、溶接、給油、塗装が容易になります。

2. 寸法精度が高く、平坦化後の板形状をある程度変化させることができるため、凹凸のばらつきが少なくなります。

3. 表面仕上げが向上し、外観が向上します。

アプリケーション

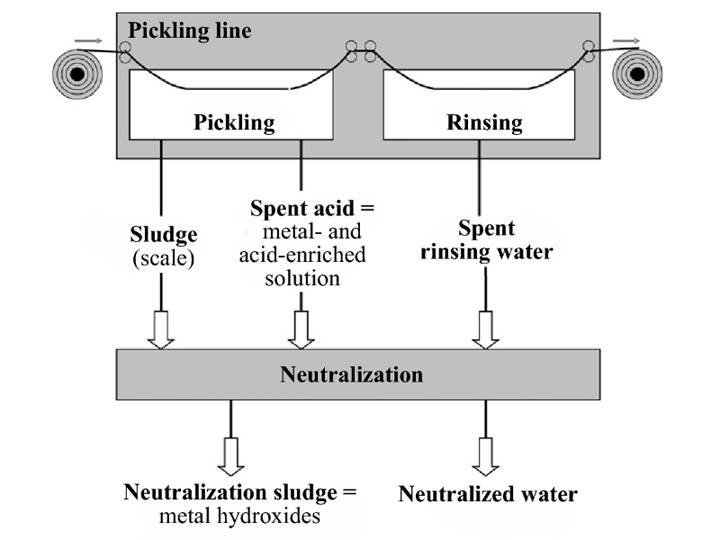

酸洗シートは冷延板と熱延板の中間のコストパフォーマンスに優れた製品と言えます。自動車産業、機械産業、軽工業機器、およびビーム、サブビーム、リム、スポーク、キャリッジパネル、ファン、化学オイルドラム、溶接パイプ、電気機器などのさまざまな形状のプレス部品で幅広い用途があります。キャビネット、フェンス、鉄製のはしごなどは、幅広い市場の可能性を秘めています。以下に酸洗工程の技術工程をご紹介します。

酸洗いの原理

酸洗いは、酸溶液を使用して鋼の表面のスケールや錆を除去する表面処理で、通常は事前皮膜処理が行われます。一般に、硫酸などの薬液にワークを浸漬し、金属表面の酸化物などの皮膜を除去する処理で、電気めっき、ほうろう、圧延などの前処理または中間処理が行われます。ウェットクリーニングとも呼ばれます。

酸洗工程には主に浸漬酸洗法、スプレー酸洗法、酸性ペースト錆取り法などがあります。

使用される酸は主に硫酸、塩酸、リン酸、硝酸、クロム酸、フッ酸、混酸です。

プロセスフロー

金属部品の吊り下げ→薬品脱脂(従来のアルカリ薬品脱脂や界面活性剤脱脂)→熱水洗浄→流水洗浄→第一段酸洗→流水洗浄→第二段酸洗→流水洗浄→次工程へ移行(等)化学着色→リサイクル→流水洗浄→硬化処理→洗浄→目止め処理→洗浄→乾燥→完成)。

よくある欠陥

酸化鉄スケール貫入:酸化鉄スケール貫入は、熱間圧延時に形成される表面欠陥です。酸洗い後、黒い点や帯状に押し込まれていることが多く、表面は粗く、一般に手触りがあり、散発的または集中的に現れます。多くの場合、不完全な加熱プロセス、スケール除去プロセス、酸洗の圧延プロセスが原因で発生します。

オキシジェンスポット(表面景観塗装):熱延鋼材の表面にある酸化鉄スケールが洗い流された後に残る点状、線状、またはピット状の外観を指します。圧延はマトリックスに押し込まれ、酸洗い後に強調表示されます。見た目には多少の影響はありますが、性能には影響しません。

黄斑:基板表面の一部または全体に黄色い斑点が現れ、注油しても隠蔽できなくなり、製品の品質や外観に影響を与えます。主な理由は、酸洗槽から出たばかりのストリップの表面活性が高いこと、リンス水がストリップを正常に洗浄できないこと、リンス槽のスプレービームとノズルがブロックされていること、角度が等しくないことです。

酸洗不足:帯鋼の表面には、局所的に酸化鉄スケールがきれいに除去されておらず、除去が不十分であり、板の表面は灰黒色で、魚鱗や水平方向の水の波紋が見られます。これは酸プロセスに関係しており、主に酸濃度が不十分、温度が高くない、ストリップの速度が速すぎる、ストリップを酸に浸漬できないことが原因です。

過剰酸洗: 帯鋼の表面は濃い黒色または茶褐色で、ブロック、フレーク状の黒い斑点、斑点が見られ、板の表面は一般に粗くなっています。理由は下漬けの逆です。

環境汚染

生産工程における主な汚染物質は、各レベルの水洗工程で発生する洗浄廃水、サンドブラスト工程で発生する粉塵、酸洗工程で発生する塩化水素酸ミスト、酸洗い、すすぎ工程で発生する廃棄物です。リン酸塩処理、中和処理、防錆処理。タンク液、廃液残渣、廃フィルターエレメント、原料空バレル、包装廃材など 主な汚染物質は塩化水素、pH、SS、COD、BOD?、アンモニア性窒素、石油などです。

レーザークリーニング

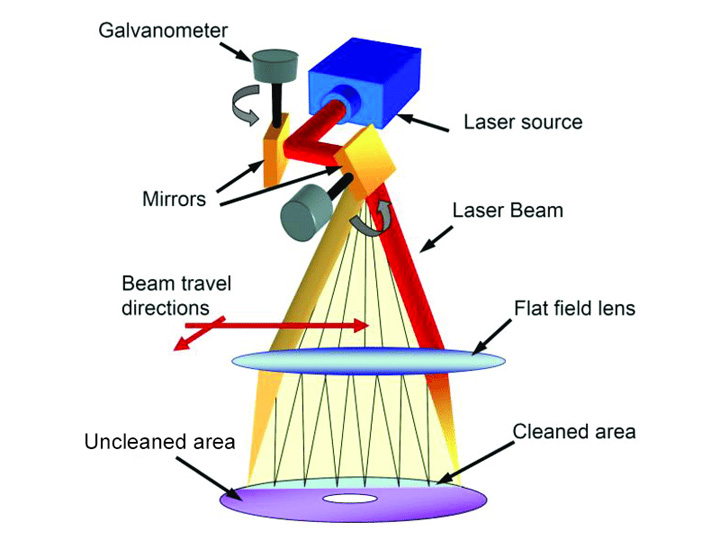

洗浄原理

レーザー洗浄機レーザーエネルギーを使用して物体の表面を貫通することです。物質内の電子は約 100 フェムト秒間のエネルギー振動を吸収し、物質の表面にプラズマを生成します。7 ~ 10 ピコ秒後、電子エネルギーが格子に伝達され、格子が振動し始めます。ピコ秒後、物体はマクロ温度を生成し始め、レーザーによって照射された局所物質は加熱、溶融、蒸発し始め、洗浄の目的が達成されます。

洗浄プロセスと効果

レーザー洗浄方式は酸洗方式に比べて非常に簡単で前処理が不要で、油分除去、酸化皮膜除去、錆除去の洗浄作業を同時に行うことができます。デバイスの電源を入れて光を出し、掃除するだけです。

レーザー洗浄システムは、最高の工業用洗浄レベルである Sa3 レベルに達し、材料表面の硬度、親水性、疎水性をほとんど損傷しません。漬けるよりも丁寧です。

長所と短所

処理の流れと動作要件

十数工程にわたる酸洗いツールに比べ、レーザークリーナーは最も簡素化された工程を実現し、基本的には1ステップで実現します。洗浄時間と材料ロスを大幅に短縮します。

酸洗方法には作業プロセスに関する厳しい要件があります。錆除去の品質を保証するために、ワークピースは完全に脱脂されている必要があります。過度の酸濃度によるワークピースの腐食を防ぐために、酸洗い溶液の濃度が制御されます。ワークピースへの損傷を避けるため、温度はプロセス仕様に従って制御されます。また、装置が腐食を引き起こすこともありません。酸洗いタンクには徐々にスラッジが堆積し、加熱パイプやその他の制御装置を詰まらせるため、定期的に除去する必要があります。また、酸洗時間、射出圧力、スパッタリング運転、排気設備等にも注意が必要です。

レーザークリーニングは、初期段階でパラメータを設定すれば、アホみたいな運転や自動無人運転も実現できます。

洗浄効果と環境汚染

レーザー洗浄システムには、より強力な洗浄効果に加えて、耐障害性が優れているという利点もあります。

酸素黄斑、赤み、黒ずみは酸洗い法の操作ミスにより発生することが多く、不合格率が高いです。

水滴レーザーの実験では、レーザー洗浄が過飽和状態であっても強い金属光沢を維持し、水酸化物やその他の汚染物質を生成しないため、溶接などの次の加工方法に影響を与えないことが証明されています。

最も環境に優しい洗浄方法であるレーザー洗浄の全プロセスにおいて、廃液やスラグなどの環境汚染はありません。

単位コスト VS 変換コスト

酸洗い装置は消耗品として薬品が必要なため、単価は設備減価償却費+消耗品費となります。

レーザー洗浄機は、機器の購入以外に消耗品は必要ありません。単価は設備の減価償却費です。

したがって、洗浄規模が大きく、年数が長いほど、レーザー洗浄の単価は安くなります。

酸洗生産ラインの構成は複雑なプロセスを必要とし、異なる金属材料に対する酸洗剤の比率が同じではないため、転換生産ラインには多額の転換コストが必要であり、金属材料の洗浄は短時間で行われなければなりませんは単一であり、柔軟に変更することはできません。

レーザー洗浄には変換コストがかかりません。同じ洗浄機のソフトウェアパラメータを切り替えると、1 分で鋼板を洗浄し、次の分でアルミニウム合金を洗浄する効果が得られます。企業にとって、JIT フレキシブル生産を導入するのは便利です。

要約する

酸洗板は製造業の現場で幅広く深く応用され、産業支援に貢献しています。しかし、製造業の継続的なアップグレードに伴い、生産能力の最適化と構造調整もゆっくりと行われています。

人々の環境意識の高まりに伴い、政府や企業の酸洗生産ラインに対する要求はますます厳しくなり、関連企業の利益率はますます薄くなっています。全体的な環境がレーザークリーニングに適しています。

おそらく今後 10 年以内に、ピクルス シートはレーザー クリーニング シートという新しい名前になるでしょう。